do!book × 製造業ご紹介

目次

はじめに

製造業の現場電子化の最初のテーマとして、図面などの電子化に取り組まれたお客様は多く見られます。その結果、図面の電子化は完成しているという企業様も多いのではないでしょうか。

まず図面を電子化、次のステップとして『マニュアル』・『レポート』のペーパレスに取り組まれるわけですが、この段階で様々な問題に直面し、停滞しているケースが多くみられます。障壁となる課題は、本当に様々なのですが、どのような障壁を、do!bookでどう対処されたか、導入企業様の例をご紹介してまいりましょう。

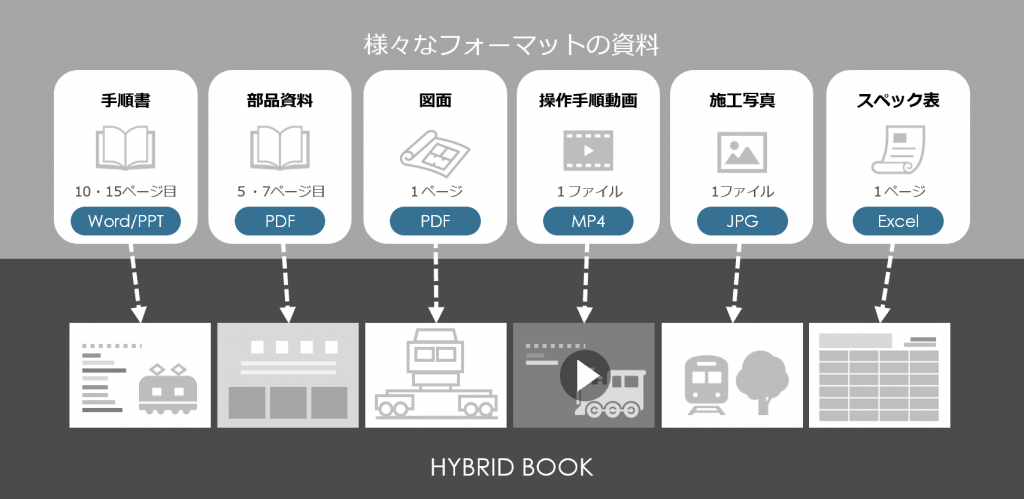

多種多様な情報を1冊にまとめてペーパレス(日本貨物鉄道様)

製造現場には図面だけでなく、各種標準や機器の取り扱い要領、写真やスケッチなど様々な情報を提供する必要があります。これらの情報は様々なフォーマットですでに存在していますが、マニュアルとして現場に提供するためには技術スタッフが加工して提供する必要があります。この加工作業が非常に大きな負担となり、結果として運用が行き詰まってしまうわけです。

例えば、図面はPDF、操作ガイドは動画、Excelのチェックリスト、Wordで作成した各種技術資料、写真などのコンテンツは既にパソコンの中にあるのですが、これを加工してマニュアルに仕上げる作業が課題となっていました。

マニュアル作成を1/10に効率化(日本貨物鉄道様)

do!bookのハイブリッドBOOK機能を利用することで、様々なフォーマットの異なるドキュメントや動画、写真などを1冊のBOOKにまとめてマニュアルを作成することができます。

つまり「すでにある資料」を「組み合わせるだけ」でマニュアルを作成することにより、圧倒的なマニュアル作成時間の短縮を実現できるだけでなく、現場でもページをめくるだけで様々な情報をまとめて閲覧することが可能になり、マニュアル参照の作業性も大幅に改善されたわけです。

自動化により技術スタッフの負担を低減(清水建設様)

図面や仕様などの変更により、マニュアルを作成して現場に提供するのは、生産管理チームなどの技術スタッフの仕事です。技術スタッフは、これまで設計部が作成した図面を整理して配布するとともに、Microsoft Officeなどの一般的なソフトを利用してマニュアルなどの資料を作成し、現場スタッフに配布していたわけですが、マニュアルやレポートのペーパレス化のために新たなソフトウェアを導入することになれば、さらに導入した新しいソフトウェアを習得する必要があります。

マニュアルは日々メンテナンスを行っていく必要があるため、使い慣れたソフトではないと、どうしても対応が遅れていってしまい、やがて運用が立ち行かなくなってしまうというケースが出てきます。

特に担当者の移動が原因でマニュアルのメンテナンス業務が破綻するケースもよくあるようです。つまり、技術スタッフの慣れたツールをそのまま利用できないと永続的な運用ができないというのがマニュアルペーパレスの大きな課題というわけです。

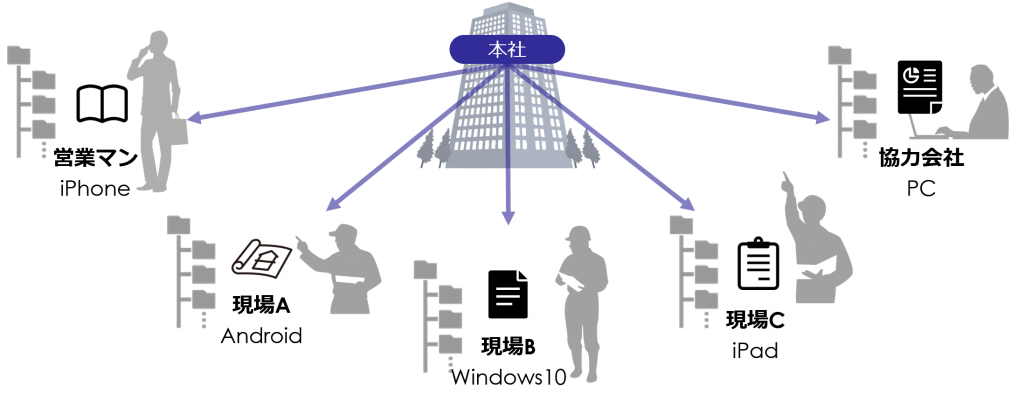

ファイルサーバから自動配信(清水建設様)

do!bookでは、使い慣れたMicrosoft Officeなどのツールで、今まで通りマニュアルを作成いただけます。作成したマニュアルはファイルサーバの決められたフォルダに保存するだけです。するとシステムがフォルダ内のファイルを自動的に差分をチェックして、最新のマニュアルを現場スタッフに配信します。使い慣れたツールをそのまま利用できるので担当者が変わっても再教育は不要のため、多忙な技術スタッフの負担を増やさず、持続可能な運用を実現します。

スタッフのITスキルは不要(パナソニックコンシュマーマーケティング様)

現場のIT化が難しい理由に、「現場スタッフのITスキルが低い」ということがよく言われていますが、現実はどうなのでしょう。本当に現場にITスキルがないと運用できないのでしょうか?

スマートフォンの普及により、今やスマホアプリレベルであれば誰でもうまく利用することができる時代になっていて、10年前とは比べものにならないほど現場スタッフはITに慣れてきています。一方、パソコンを起動して認証してシステムを起動し、検索するというような操作については得意ではないのも事実です。

つまり、IT側から歩み寄ってスマホアプリのように使いやすいものにすれば『ITスキル』は障害にはなりません。

サービス員がスマホで活用(パナソニックコンシューマーマーケティング様)

スマートフォンで利用するアプリのようにわかりやすいインターフェイスを実現したことで、パソコンに不慣れな外回りのサービス員もdo!bookでマニュアルを参照しレポートを作成しています。誰でもすぐに使えるインターフェイスがあればスタッフのITスキルは必要ではないのです。

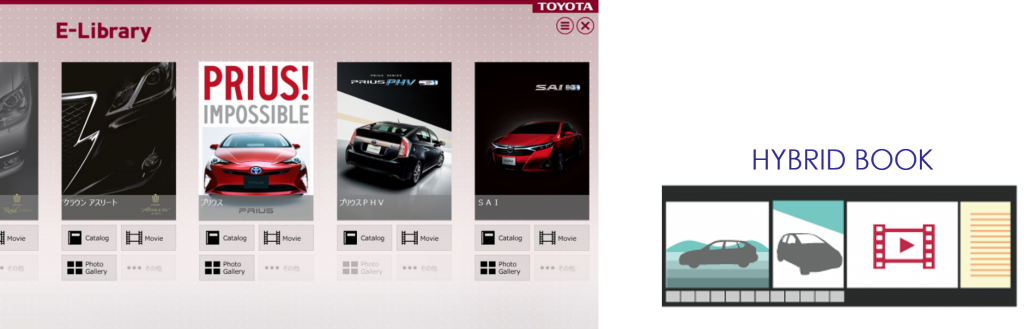

全面導入・全員利用で効果は最大化できる(トヨタ自動車様)

現場ペーパレスの導入に先立ち、まずは一部で試してみたことがある企業様も多いのではないでしょうか。ある部門だけとかある資料だけ試してみても、通常ペーパレスの効果は発揮されません。

ある部分だけは紙で運用しているとか、ペーパレス対象部門が一部だけでは、逆に紙がないということが障害となってしまうケースがあります。事実、一部部門だけのペーパレスをトライアルしてみたけれど効果はでなかったので導入を見送ったという企業様も多いのが実情です。つまり、小規模運用では効果は限定的で障害はあるため、いずれ紙に戻ってしまうわけです。

全部門導入しないと効果は出ない(トヨタ自動車様)

なぜ小規模トライアルからスタートされるのか、その理由はソフトウェアのライセンスにも問題があります。ソフトウェアのライセンス費用は通常ユーザ数で決まります。ユーザ数が少なければ費用は安く、ユーザ数が増えれば費用が増額されるわけです。一方、効果は実証されていないので、最初からユーザ数を増やして利用するリスクをとるわけにはいかないわけです。

そういうわけで、小規模トライアルが始まりますが、現場には多くのメンバーがいますから、例えば図面を電子化しても一部メンバーだけに共有しても効果は出ません。権限を与えられていないユーザは、プリントアウトしてもらい紙としても利用するような形にせざるを得ないのです。

do!bookには機能によりグレードの違いはありますが、すべてユーザ数は無制限にさせていただいています。トヨタ自動車様では、全販売店の実に4万ユーザがdo!bookをご利用いただき、動画、写真、ドキュメントなどを共有しておられます。全員が利用することで初めてペーパレスの効果は出てくるのです。

ユーザ数無制限を実現したdo!bookの独自技術についても製品サイト内で詳しくご紹介しておりますのでご一読ください。

レポートペーパレスを品質向上につなげる(パナソニックコンシュマーマーケティング様)

マニュアルは見なくても作業はできるという人はいますが、レポートはそれ自体が現場作業の成果物でもありますので、しっかり記録する習慣が身についています。レポート電子化のツールも多種多様、様々な特長・機能を持った優れたものも多いのですが、これにも多くの障害があり現場での普及はやはり遅れているのが実情です。レポートの電子化での課題と解決についてご紹介しましょう。

1)レポート電子化の課題

➀テンプレート作成の作業性

レポートの形式が変わると誤記入の原因となるため、できるだけ形式は変えたくない。しかし、電子化に時間がかかりすぎると対応させることができるレポートが限定されてしまう。

➁レポート作成の作業性

現場環境にパソコンは持ち込めないので、現場でメモしてパソコンに再入力しているのでかえって手間がかかってしまう。できればスマートフォンやタブレットで現場で作業しながら直接レポート作成をしたい。

➂不適合発生時の迅速な対応

不正なデータを記録したとき、速やかに技術スタッフなどのアドバイスをもらい対応したいが、電子化によりかえって状況を伝えにくくなってしまう。

➃品質記録としての保管・提出

記録するのが目的ではなく、品質記録としてPDFなどで一定期間保管する必要がある。また、客先に提出するためにレポートの再加工などの手間がかかっていて効率化になっていない。

作成から保管まですべての課題を解決(パナソニックコンシュマーマーケティング様)

2)do!bookで4つの課題を全て解決

➀Excelでテンプレート作成

Excelで自由なレイアウトのレポートを作成可能。難解なExcelマクロなど使用していないので、教育はほとんど不要。レポートテンプレート作成を大幅に効率化するとともに利用中のフォーマットに合わせたレポートにすることができます。

➁タッチ操作でレポート作成

パソコンはもちろん、スマートフォンやタブレットなどでタッチ操作でスピーディにレポート作成が可能。写真、バーコード、GPS情報などにも対応しています。

➂自動通知機能と会議・ハンコ機能で高度なコミュニケーションを実現

入力値が異常であった場合、管理者に自動通知、通知内のリンクをクリックすると同じレポートを参照しながらドキュメント上でチャットや会議が可能です。迅速なトラブル対応を実現します。また、ハンコ機能を利用すれば作成したレポートの承認までペーパレスで対応できます。

➃レポート出力はExcel、PDFに対応。生産管理システムなどと連携も可能。

入力した値はすべてデータベース化されシステムでセキュアに管理します。

検索してExcelもしくはPDFとして取り出したり、データのエクスポートはもちろん他の社内システムと連携することで、生産管理システムの一部として組み込むことも可能です。

製造現場のDXはペーパレスからはじめよう

製造現場で働くスタッフにとってマニュアルやレポートは仕事に直結した大切なツールで永く紙で運用してきました。紙より便利なものはないという概念を打ち破ってITの効果を体感することが、製造現場DXそのものと言えるでしょう。